直流磁控方法

Leica Microsystems开发了一种基于直流磁控方法的溅射镀膜机—— Leica EM ACE600 设备。该设备原理示意图如图1所示。氩离子通过外加电场加速轰击靶材。这种加速抛射体产生中性靶原子,沉积在样品上形成导电薄膜。除了靶原子喷射之外, 撞击氩离子还会发射出二次电子。由于附加环形磁场,这些电子捕获在靶表面的附近区域内。电子捕获是该方法的一个最大优点。电子被迫沿圆形轨迹运动。因此促进气体内部通道显著增强,并使用低得多的氩气压力促使靶原子沉积速率增加。

由于撞击表面时加热样品的电子被捕获在靶表面附近的磁阱中,其另一个优点是样品局部温度增加小于其他溅射镀膜机。

薄膜生长

如要形成均匀的薄膜,需经历数个生长阶段(如图2所示)。第一个阶段称为成核。在此过程中会形成晶粒。这种晶粒最初为原子团簇。此后,晶粒进一步生长到其临界半径。接下来,这些晶粒会形成团簇(现称为岛状晶粒),以此最大限度减少其表面。由于表面积缩减,出现了必须在形成均匀薄膜之前填充的通道和空穴。空穴内的原子再次形成晶粒来填充这些空穴(二次成核)。所有这些效应主要基于表面原子迁移率,这种扩散在数学上用表面扩散来描述 [2]。等式1示出了横向表面扩散D [m²/s]的表达式,其取决于晶格常数a[m]、扩散频率振幅v0[1/s]、扩散能量ED[eV]以及样品温度TS[K]。

图2:不同生长阶段 [1]

挑战与改进

最近几年,高端SEM的分辨率大幅提高,带来了一些新的问题。其中之一是先前使用的制备方法已达到极限。在这种高放大倍率下,相比于利用常规SEM进行研究所用的放大倍率,导电层必须满足更多要求。

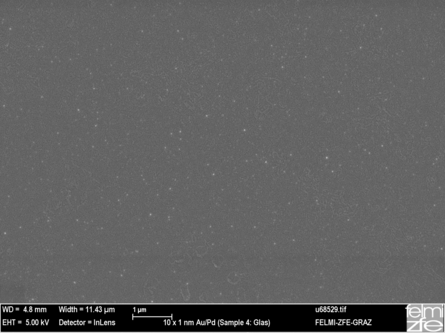

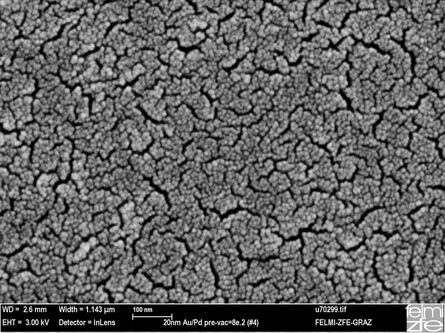

图3示出了金钯薄膜示例。

设备特征

在溅射镀膜仪优化用于高分辨率应用之前,样品局部温度升高相关的验证各有不同。尤其是,样品热影响对于许多非导电样品来说非常重要,因为如果表面因温度而发生改变,那么即使导电层完美形成也无用。对于这些测量,在模型样品上配备了热电偶来监控溅射过程中的温度。图4显示了增加电流(上图)和工作距离(下图)导致的局部温度增加。

下图显示了最大与最小工作距离(WD)之间的比较,可以观察到在最高工作距离下,溅射过程几乎不会导致局部温度升高。

除样品的局部温度升高之外,还验证了溅射过程中显示的厚度值,以检查徕卡溅射镀膜仪溅射薄膜的精度。因此,溅射具有不同厚度值的多层系统(由两种不同的材料组成)。在此情况下应使用金(Au)和钨(W),因为这两种材料的原子序数差异足以通过以下TEM研究获得良好材料对比度。

| 材料 | dLeica [nm] | dmeasured [nm] | dmeasured – dLeica [%] |

|---|---|---|---|

| W | 30 | 26.9 | 10.3 |

| Au | 30 | 28.5 | 5.0 |

| W | 20 | 20.7 | 3.5 |

| Au | 20 | 19.9 | 0.5 |

| W | 15 | 15.1 | 0.6 |

| Au | 15 | 14.5 | 3.3 |

| W | 10 | 10.5 | 5 |

| Au | 10 | 9.2 | 8 |

| W | 5 | 6.1 | 22 |

| Au | 5 | 5.0 | 0 |

表1:所测厚度与期望值比较。dLeica=溅射过程停止时的设定厚度(单位为nm);dmeasured=所有测量方法的算术平均厚度值(单位为nm);d measured–d Leica=期望值与测量值之差(单位为%)。

溅射薄膜改进

为获得平滑均匀的表面,系统地改变了对薄膜生长影响最大的溅射参数。

厚度、工作距离、电流和氩气压在一定范围内变化。关于改变这些参数对形态的影响,详见 [6]。改变薄膜形态的最重要参数是镀膜仪腔室内的氩气压。氩气压降至1e–2 mbar以下会迅速形成一层均匀的薄膜。各种不同的靶材料都可观察到这种行为,表明这种效应与所用的靶材料无关,并且每种材料的临界氩气压几乎相同。

为理解在较低氩气压下溅射形成均匀薄膜背后的物理原理,通过TEM研究比较和观察了溅射有沟槽和无沟槽的薄膜的薄膜生长(见图6)。基于这些发现,溅射膜层必须至少为2nm厚以获得均匀的薄膜,并且对于在较高氩气压下溅射的薄膜,其在应出现二次成核的阶段停止生长。

低氩气压(p < 1e–2mbar)导致腔室中氩气原子数减少,因此靶原子与氩气原子之间的碰撞量减少、散射角更小且靶原子的动能更低。由于这种较小的散射角,靶原子会落入沟槽导致二次成核,直到沟槽被填满(见图7,[3])。此外,靶原子的动能也会增加,以此影响吸附原子的迁移率。

生长薄膜的特性

在能够溅射均匀金属薄膜之后,这些薄膜的质量必须量化。每个薄膜表面都具有所形成的岛状薄膜的特征尺寸。因此,使用原子力显微镜来观察薄膜形貌并测量尺寸,以此表示数量并评估HR-SEM应用的最佳材料。

为从AFM测量中获得这些尺寸,评估了多种数值方法,如使用阀值法的粒子分析工具、功率谱密度函数、径向自相关函数和基于分水岭算法的图像处理工具。这种岛状薄膜尺寸在纳米范围内,因此必须选择高横向分辨率来进行定量。AFM图像的分辨率设置为以下条件:500nm乘1024 px.可以采用更高的分辨率,但在这种小尺寸情况下并不适用,其会导致漂移效应,伪造横向尺寸的结果(这些图像的三个示例参见图8)。

利用这种图像处理工具以及100个不同岛状薄膜的人工测量,计算出不同靶材料的平均岛状薄膜半径的等级(见表2)。除确定平均岛状薄膜半径之外,使用粗糙度平均值Ra和十点高度值RZ来估计岛状薄膜的高度值。为获得均匀的薄膜,平面样品和行星驱动平台至少需要2nm层厚,高度结构化样品至少需要5nm层厚。工作距离的变化范围介于30-100mm之间。工作距离较低时,层生长以及热影响增加。表2中还示出了不同材料稳态等离子体的最小溅射电流。

| 材料 | 岛状薄膜半径 [nm] | Ra [nm] | RZ [nm] | pAr [mbar] | WD [mm] | 电流 [mA] |

|---|---|---|---|---|---|---|

| Au | 13.5 | 0.74 | 3.7 | < 1e–2 | 30–100 | > 15 mA |

| W | 8.3 | 0.14 | 0.7 | < 1e–2 | 30–100 | > 90 mA |

| Pt | 5.9 | 0.37 | 1.6 | < 1e–2 | 30–100 | > 15 mA |

| Au/Pd | 5.7 | 0.24 | 1.3 | < 1e–2 | 30–100 | > 15 mA |

| Pt/Pd | 5.3 | 0.18 | 0.9 | < 1e–2 | 30–100 | > 15 mA |

| Ir | 4.2 | 0.20 | 0.7 | < 1e–2 | 30–100 | > 80 mA |

表2:优化溅射参数概括。材料=溅射靶材;岛状薄膜半径=平均岛状薄膜半径,单位为nm;Ra = 平均粗糙度,单位为nm; RZ = 十点高度,单位为nm; PAr = 氩气压,单位为mbar; WD = 工作距离,单位为mm; 电流=溅射电流,单位为mA。

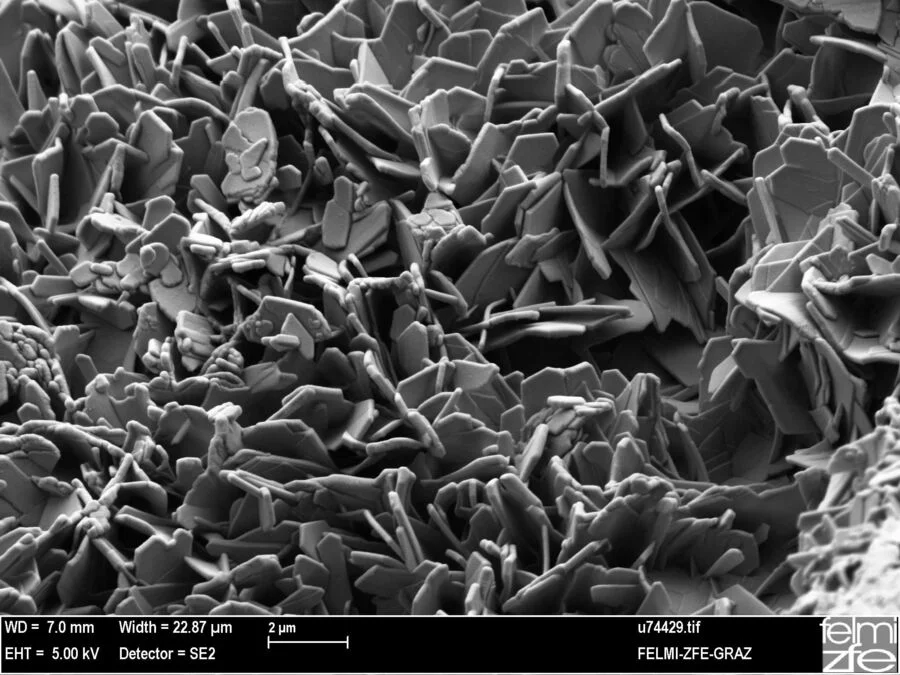

应用

溅射过程相关的高要求样品为脂质。其属于生物和非导电样品,对温度高度敏感。脂质表面结构对于各种应用而言都是最重要因素,这促使Leica Microsystems直流磁控溅射镀膜机成为溅射薄导电层的理想设备。图9显示了高度结构化制药脂质样品的完全无伪影、高分辨率SEM图像(10nm Au/Pd溅射)。

参考文献

- Depla D, Mahieu S, and Greene JE: Sputter Deposition Processes.

- Venables JA: Introduction to surface and thin film processes. Cambridge, UK – New York: Cambridge University Press, 2000.

- Eisenmenger-Sittner C: Lecture notes of “Technologie Dünner Schichten”.

- Bertrand G: On topological watersheds. Journal of Mathematical Imaging and Vision 22 (2–3): 217–230 (2005).

- Melischnig A: DC magnetron sputtered thin films for HR-SEM.